Der Status quo

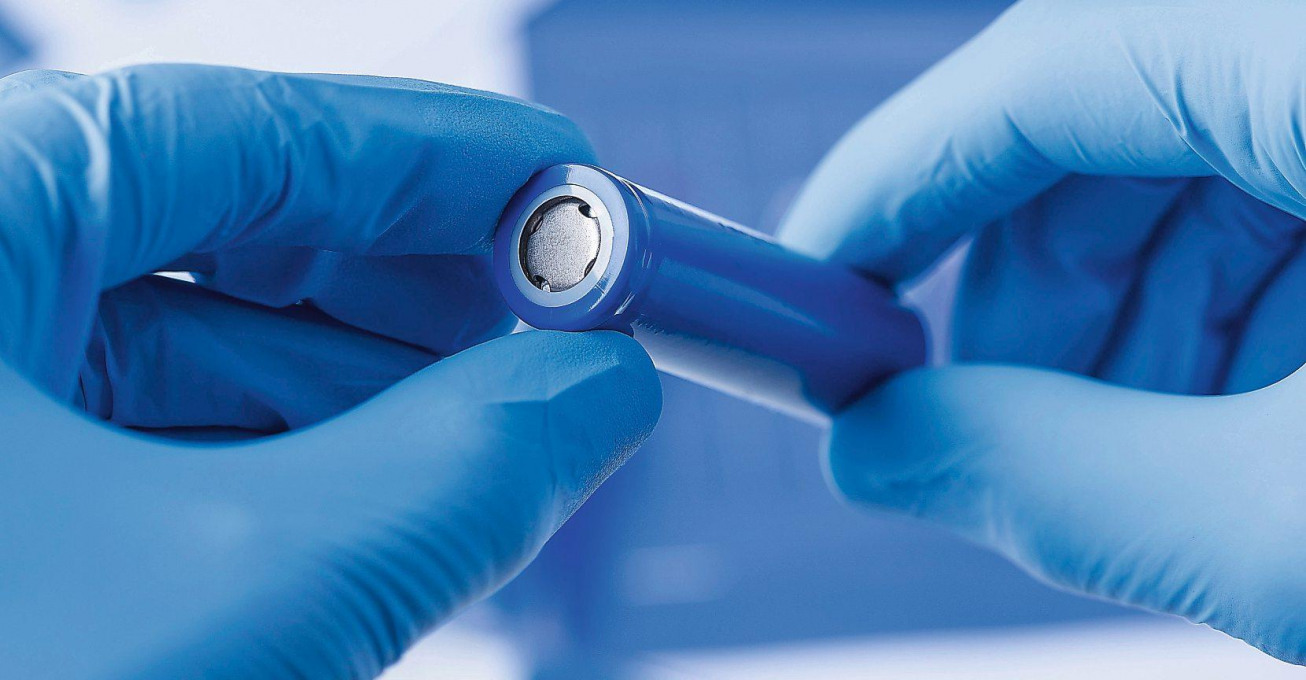

Derzeit werden in Elektrofahrzeugen zumeist moderne Lithium-Ionen-Akkus verbaut. Aus gutem Grund: Sie verfügen über eine hohe Energie- und Leistungsdichte, speichern also viel Energie auf kleinem Raum. Dennoch wiegen die Akkus je nach Reichweite zwischen 200 und 700 kg. So wiegt die Batterie des VW e-Up 248 kg, während jene des Mercedes EQC bereits 650 Kilo auf die Waage bringt. Lithium-Ionen-Akkus nutzen Kathoden aus Lithium-Metalloxid, während die Anode meist aus Grafit besteht. Wechseln nun Elektronen zwischen den Elektroden, so entstehen Ladungsunterschiede an Anode und Kathode, die durch die Lithium-Ionen ausgeglichen werden. Sie bewegen sich vom Elektrolyt getragen durch den Separator – es fließt Strom.

Neue Technologien

Die Herstellung aktueller Akkus ist rohstoffintensiv und problematisch, da teure und seltene Rohstoffe wie Lithium, Kobalt, Kupfer und Nickel verbraucht werden. Hersteller sind daher stets auf der Suche nach Materialien, die bei der Produktion weniger Energie verschlingen und so eine bessere CO2-Bilanz aufweisen.

Foto: estations - stock.adobe.com

Viel verspricht man sich etwa vom Natrium-Ionen-Akku, dessen Technik auf Natrium basiert und dessen Massenfertigung bereits 2023 beginnen soll. Da seine Anode nur aus Kohlenstoff besteht und seine Kathode aus Natrium, Mangan, Eisen, Kohlenstoff und Stickstoff, wäre dieser Akku nachhaltiger und kostengünstiger herstellbar. Zudem ist er weniger brennbar, leistungsfähiger im Winter und besser schnellladefähig.

Auch Feststoff-Akkus gelten als vielversprechend. Sie verzichten auf flüssige Elektrolyte und setzen stattdessen auf Feststoffe. Sie weisen eine höhere Energiedichte auf, sind weniger komplex und dadurch günstiger in der Herstellung. Ein chinesischer Hersteller hat eine 150- kWh-Feststoff-Batterie mit einer Energiedichte von 360 Wh/kg angekündigt, die ab Ende 2022 sogar 1000 Kilometer Reichweite möglich machen soll. Interessantes meldet auch das deutsche Fraunhofer Institut: Spezielle Atom-Beschichtungen seiner SALD-Technologie ermöglichen Reichweiten von mehr als 1000 Kilometer, zudem sollen sich Akkus fünfmal schneller laden lassen.

Auch Forscher aus China glauben, kurz vor einem Durchbruch in der Batterietechnologie zu stehen: Sie haben eine spezielle Mischung aus schwarzem Phosphor und Graphit entwickelt, die die Ladezeit und Lebensdauer von E-Auto-Batterien deutlich verbessern soll: Ein zehnminütger Ladestopp reicht dabei aus, um das Auto weitere 500 Kilometer zu bewegen.

Akku-Innovation trifft Produktion

Mit einem neuen „Battery Innovation Center“ (BIC) will der steirische Mobilitätsexperte AVL die Automobilindustrie und ihren Zulieferern bei der Umstellung zur Elektromobilität bestmöglich unterstützen. Das Zentrum wurde im September offiziell eröffnet.

Henriette Spyra vom Klimaschutzministerium, Helmut List (AVL List GmbH) und LR Barbara Eibinger-Miedl bei der Eröffnung. AVL List GmbH/photoworkers.at

Die Fahrzeugbranche befindet sich im Umbruch. Auf dem Weg zu einer umweltfreundlicheren Mobilität zählt die Elektrifizierung des Verkehrs zu den Schlüsselfaktoren, um die Herausforderung der Klimaziele zu bewältigen. Innovative Batterien der nächste Generation, die eine hohe Energiedichte, moderate Kosten sowie einen möglichst geringen CO2-Fußabdruck in Einklang bringen, zählen zwar zu den Hoffnungsträgern der E-Mobilität, ihre Produktion ist aber zumeist im asiatischen Raum angesiedelt.

Europäischen Autoherstellern bleibt momentan nur das Nachsehen – und der Import. Ein Umstand, den AVL-CEO Helmut List mit seinem neuen Batterie-Innovationszentrum (BIC) gerne ändern möchte, ortet er doch in der Optimierung der Produktionsverfahren noch viel Potenzial. Im neuen, 1.600 m2 großen und 12 Millionen Euro teuren AVL BIC soll die Entwicklung von Funktionen zukünftiger Batterien mit der Expertise von Produktionsplanern und dem Input von Teile- bzw. Maschinenherstellern eng verzahnt werden: „Wir wollen die Produktionstechnologie mit den Entwicklern der Batterie zusammenführen“, betont List.

Das neue Zentrum ist für unterschiedlichste Arten von Batterieentwicklung ausgelegt. So können an den voll automatisierten Stationen Kernprozesse der Modul- und Packfertigung dargestellt werden, in einer Pilotlinie lässt sich der konzipierte Produktionsprozess unter echten Bedingungen bis ins Detail erproben. Insgesamt soll der Prozess von der Idee bis zur Marktreife deutlich beschleunigt werden. Davon verspricht sich AVL auch mehr Umsatz: In den nächsten drei Jahren rechnet man bei der Batterieentwicklung am Standort Graz mit einer Umsatzsteigerung von 60 Prozent.